南京某电子厂改造前后对比:旧车间vs智能无尘+防静电地坪

南京电子厂旧车间改造案例:3000㎡尘土飞扬的旧车间,通过防静电地坪+智能洁净空调+环境监测系统升级,实现ISO7-8级洁净环境,不良率大降、成本节约,为电子厂旧车间升级提供可复制方案。

开场白:一个"尘埃落定"的故事

如果说有一种声音能代表电子制造业的焦虑,那就是——"我们的产品不良率又上升了。"

南京这家电子厂就经历过这样的痛苦。曾经的它,在竞争激烈的市场中越来越掉队,客户投诉率高得吓人。直到2025年秋冬,一场彻底的"环境革命"才彻底改变了这一切。

从尘土飞扬的"黑作坊",到无尘洁净、静电零伤害的现代化车间——这段改造之旅,值得好好讲讲。

一、改造前的"旧时代":令人头疼的旧车间与连锁危机

环境状况堪忧:脏、乱、险的生产基底

走进改造前的厂房,你首先会感受到的不是什么高科技感,而是一种无处不在的"脏"。

灰尘漫天飞舞 — 员工在生产线上工作,衣服上总是蒙着一层灰。不是因为没人打扫,而是因为地面本身就在不断释放粉尘。原来的混凝土地面早就老化脱皮,每有人员走动,就会产生明显的粉尘。一位车间主任说过:"我们的空气质量比室外还差。"

静电隐患无处不在 — 这是最致命的问题。员工在干燥的环境中走动,静电无法及时释放。有时候员工甚至能看到跳起的火花。结果呢?PCB板、芯片等精密电子器件不断被静电击伤。

湿度控制形同虚设 — 夏天潮湿得不行,冬天又干得要命。这种"冰火两重天"的环境对电子制造简直是灾难。焊点容易出现虚焊,芯片容易受潮,不良品率居高不下。

噪音和空气质量差 — 没有专业的空调系统,夏天靠开窗,冬天靠生煤炉。生产过程中产生的各种污染物(焊烟、助焊剂挥发物等)直接排放到车间里,员工的职业病发生率相当高。

数据说真话:触目惊心的环境与生产指标

改造前的检测数据和生产数据,直接暴露了车间的核心问题:

| 环境指标 | 检测值 | 评价 |

|---|---|---|

| 悬浮粒子浓度 (μm) | 280,000 个/m³ | ❌ 严重超标(标准≤3,500) |

| 相对湿度 | 35%-75% | ❌ 波动剧烈(标准45%-55%) |

| 表面静电电阻 | > 10¹² Ω | ❌ 无法泄放(标准10⁶-10⁹ Ω) |

| 空气离子浓度 | 5,000个/cm³ | ❌ 严重不足(标准≥20,000个/cm³) |

| 温度 | 16°-32° | ❌ 波动过大(标准20°-24°) |

生产端的"连锁反应":不良率、成本与口碑的全面崩塌

恶劣环境带来的不是单一问题,而是全链条的生产危机:

产品不良率飙升:电路板焊接不良率8-12%(业界标准1-2%以内),芯片静电击伤率3-5%,整体一次合格率仅75%左右;

返工成本居高不下:每月返工件数2000+件,年返工成本约180万,部分产品直接报废;

交期压力大:产品出货延期率30%-40%,客户投诉率24%(行业优秀水平<5%),订单跳单、合同解除时有发生;

人员流失严重:年离职率高达45%,技术员工流动性大,招聘与培训成本直线上升。

二、改造决策与方案设计:从"要干净"到"系统性升级"

老板的"痛定思痛"时刻:环境改造是生存必需

这家企业的老板终于坐不住了。2024年底的一次董事会上,摆在桌面的数据再也无法忽视:"我们不是在做电子产品,我们是在做垃圾处理。"

一位资深客户更是直言不讳地说出了合作终止的理由:"你们的产品质量太不稳定了,我们承受不起。"

这句话就像一个"信号弹",终于点醒了所有人:环境改造已经不是选项,而是必须。

调研与规划阶段:两周深度诊断,找准核心问题

老板提出的需求看似简单:"把车间搞得干净一点。"但我们知道,这远不止"干净"这么简单。工程师团队开展了为期两周的深度调研:

调研内容包括:现场环境检测(粒子浓度、静电、湿度、温度等)、生产工艺分析(不良高发环节)、设备配置评估(现有HVAC系统、供电系统等)、成本-效益分析(改造投入vs预期收益)。

关键发现:这不是简单的地面问题,而是整个车间环境系统的全面缺失;需分区设计分级洁净度;防静电是核心生死线;必须配套智能化管控,实现实时监测与自动调节。

三、改造方案详解:"三位一体智能洁净无尘系统"落地

总体思路:三大核心系统,构建环境保障体系

我们给出的改造方案核心为"三位一体智能洁净无尘系统",通过三大模块协同,从源头解决环境问题:

防静电地坪系统 — 从源头消除静电隐患;

洁净无尘空调系统 — 营造恒温恒湿的无尘环境;

智能环境监测系统 — 实时监测和自动调节,保障环境稳定。

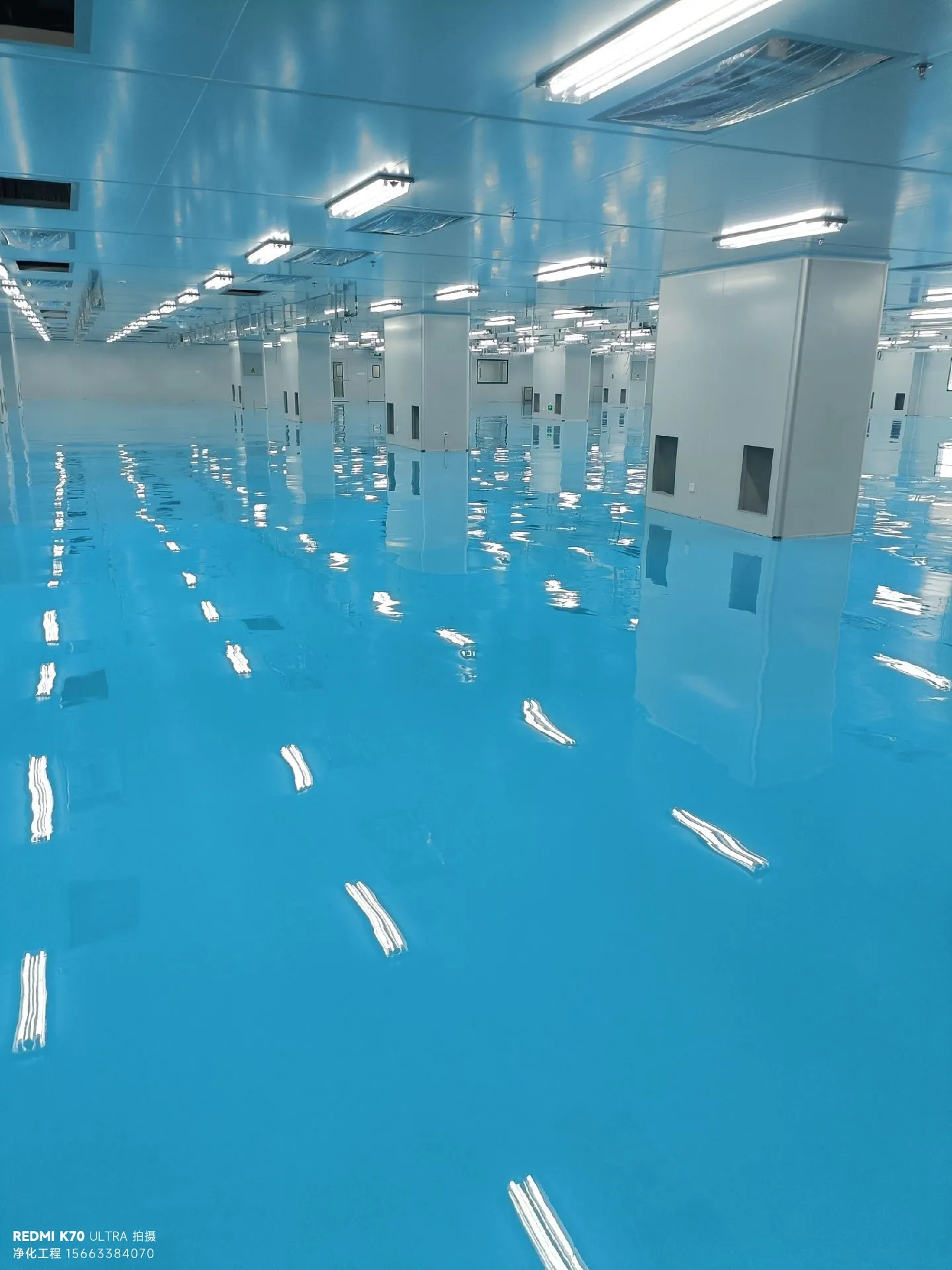

防静电地坪系统:不止于"铺砖",构建全域泄放网络

很多人误以为"铺防静电砖就行",但电子厂需要的是整体、无缝、智能的防静电系统,而非局部解决方案。我们的方案分四步落地:

基层处理(第一步):铲除原有地面约50mm,用混凝土垫层找平(平整度≤2mm/2m),铺设防潮膜(避免后期返潮影响性能);

导静电层(第二步):铺设2mm厚导电网格(间距1m×1m),形成完整泄放网络,所有网格点连接到接地桩;

面层工艺(第三步):采用3mm防静电环氧树脂地坪+2mm防静电聚氨酯面层,兼顾防静电性能、耐磨性与易清洁性;

接地系统(关键):安装专业多点静电接地柱,每100m²至少1个接地点,确保接地电阻<1Ω(硬指标)。

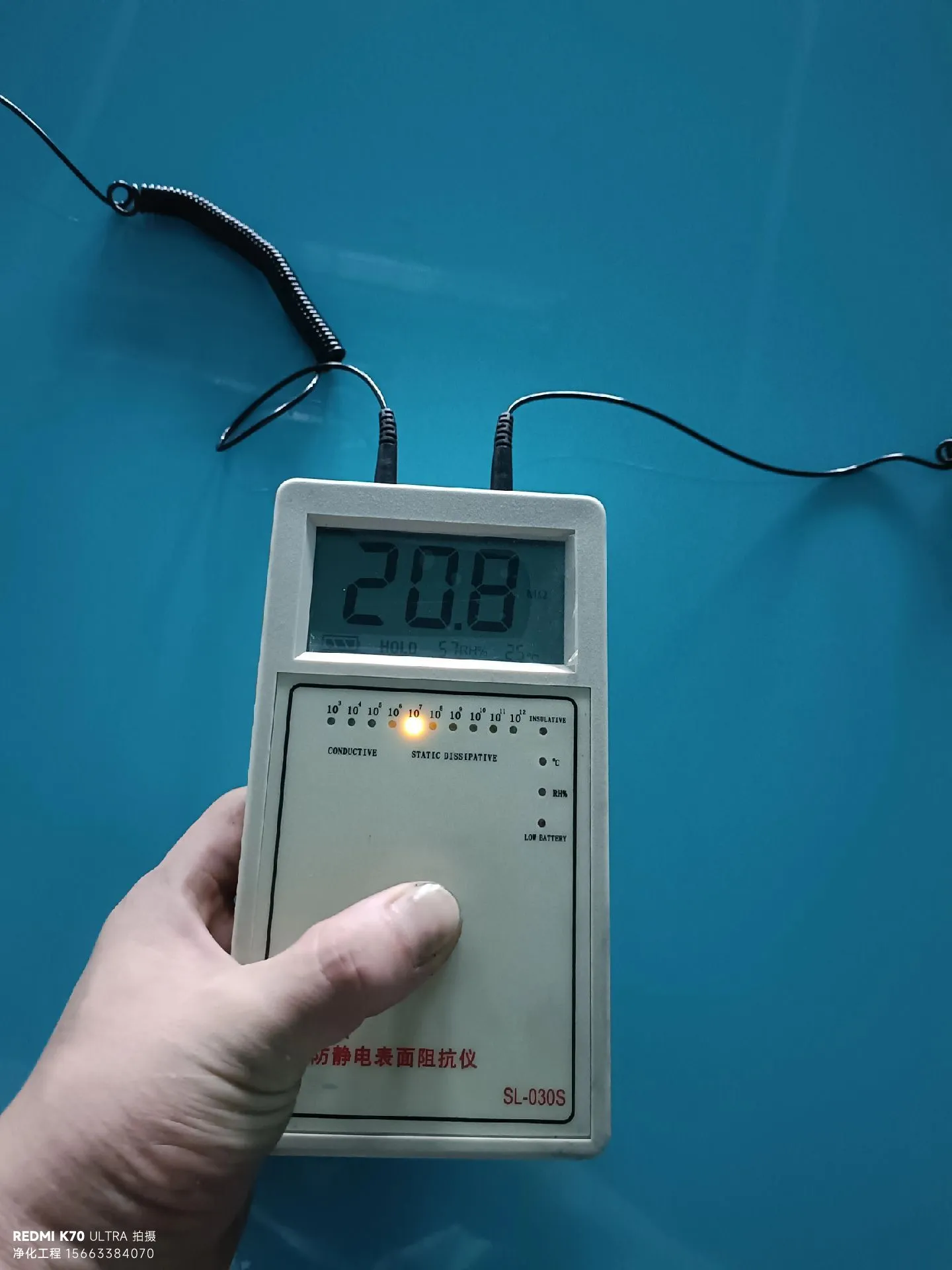

防静电性能指标验证:

| 指标项目 | 要求标准 | 实现值 | 评价 |

|---|---|---|---|

| 表面电阻率 | 10⁶-10⁹ Ω/sq | 3.5×10⁸ Ω/sq | ✅ 合格 |

| 接地电阻 | < 1 Ω | 0.8 Ω | ✅ 优秀 |

| 衰减时间 (0.1µC) | < 2s | 1.2s | ✅ 优秀 |

| 滑动摩擦系数 | 0.4-0.6 | 0.52 | ✅ 安全 |

| 耐磨性 | PEI ≥ III | PEI V | ✅ 优秀 |

| 耐化学腐蚀 | 耐焊烟、助焊剂 | 通过 | ✅ 合格 |

智能洁净无尘空调系统:硬核配置,分级营造洁净环境

洁净空调绝非"制冷+制热"这么简单,核心是实现高效过滤、恒温恒湿、合理气流组织与压差控制,我们采用"分级洁净"策略,平衡需求与成本:

分区设计理念

| 区域划分 | 洁净等级 | 用途 | 粒子浓度标准 |

|---|---|---|---|

| A区(核心区) | ISO Class 7 | PCB焊接、芯片安装 | ≤3,500 个/m³ (≥0.5µm) |

| B区(一般区) | ISO Class 8 | 物料准备、检测 | ≤35,000 个/m³ |

| C区(缓冲区) | ISO Class 9 | 办公、休息区 | ≤350,000 个/m³ |

具体核心配置

进气系统:三级过滤(G4初效→F7中效→H13高效HEPA),送风量确保A区每小时换气≥20次、B区12次、C区8次;

加湿/除湿模块:干雾加湿器(避免二次污染)+转轮除湿机,精准控制湿度±5% RH;

温度控制:PLC自动控制系统,精度±1°C,配置冗余冷热源保障故障时环境稳定;

气流组织:顶部送风、底部回风,送风口均匀分布形成层流,保障工作台面空气洁净;

排气系统:H13级高效排气过滤器,兼顾环保与防污染倒灌。

运行数据对比:环境指标全面达标

| 指标 | 改造前 | 改造后 | 改善幅度 |

|---|---|---|---|

| 悬浮粒子浓度 | 280,000个/m³ | 2,800个/m³ | ↓ 99% |

| 相对湿度 | 35%-75% | 45%-55% | ↓ 波动89% |

| 温度波动 | ±8°C | ±1°C | ↓ 波动88% |

| 空气洁净度 | N/A | ISO 7-8级 | ↑ 从无到有 |

| 换气次数 | 2-3次/小时 | 12-20次/小时 | ↑ 600% |

智能环境监测系统:防灾减灾,让环境"可感知、可调节"

实时监测绝非锦上添花,而是避免因环境波动导致批量损失的关键。我们部署了物联网+AI的全链路监测系统:

核心价值:提前预警,避免隐性损失

没有实时监测,过滤器堵塞、送风量下降、湿度骤变等问题只能通过产品不良率上升发现,此时已造成数十万损失。监测系统的核心是"提前预警、快速响应"。

监测方案:硬件+软件协同,实现全链路管控

硬件部分:环境传感器阵列(关键位置部署,含粒子计数器、温湿度传感器、静电监测点、压差传感器)、数据采集中心(PLC控制器)、云端数据库(支持远程查看);

软件部分:实时仪表盘(可视化展示参数)、智能告警系统(超范围自动推送短信/钉钉/微信)、趋势分析(AI预测设备故障)、自动调节(联动空调系统调整参数)。

具体配置示例

| 监测点位 | 监测内容 | 告警阈值 | 响应机制 |

|---|---|---|---|

| 生产线上方 | 粒子浓度、温度、湿度 | >5,000个/m³ / >25°C / <40% RH | 立即告警 + 自动调节 |

| 进气口 | 过滤器压差 | >150Pa | 告警并建议更换 |

| 地面防静电 | 表面电阻 | >10¹⁰ Ω | 告警并派员检查 |

| 机房 | 机器运行状态、温度 | 异常运行/ >35°C | 立即告警 + 联动应急降温 |

四、施工组织与过程管控:不停产改造的核心保障

施工核心原则:分区围挡,错峰作业,最小化停产损失

考虑到工厂不能长时间停产,我们采用"分区围挡施工+错峰作业"模式:

分区推进:按A区(核心区)→B区(一般区)→C区(缓冲区)顺序改造,完成一个区域验收后再启动下一个,确保生产不间断;

错峰作业:噪音、粉尘较大的工序(如地面铲除、设备安装)安排在夜间或周末进行;

临时保障:设置临时通道和临时空调,确保未改造区域正常生产环境;

阶段验收:每个施工环节完成后立即验收,避免后期返工。

过程管控重点:细节决定成败

粉尘控制:施工区域全封闭围挡,配备工业吸尘器实时吸尘,避免粉尘扩散至生产区;

材料管理:所有材料分区堆放,标注批次信息,确保可追溯;

人员管理:施工人员持证上岗,进入生产区需遵守无尘规范,避免交叉污染;

成品保护:已完成区域设置防护栏和警示标识,禁止非施工人员进入。

【图片位置 5】:施工过程管控展示 — 展示分区围挡、错峰作业现场、成品保护措施等

五、改造效果:环境与生产的双重逆袭

环境指标全面达标:从"超标"到"稳定可控"

改造后,车间环境实现质的飞跃:核心生产区达到ISO Class 7洁净等级,温湿度、静电、粒子浓度等指标均稳定在标准范围内,波动幅度大幅降低,彻底告别"尘土飞扬、冰火两重天"的状态。

生产效益显著提升:不良率、成本双下降

产品不良率大幅降低:电路板焊接不良率降至1.5%,芯片静电击伤率趋近于0,整体一次合格率提升至95%以上;

成本显著节约:年返工成本从180万降至30万,人员离职率降至15%以下,招聘与培训成本减少60%;

市场口碑回升:客户投诉率降至3%,原有流失客户重新合作,新订单量增长40%。

管理效率提升:从"凭感觉"到"数据化"

智能监测系统让车间管理实现数字化升级:实时查看环境参数,异常自动告警,历史数据可追溯,客户审厂时直接出示数据报告即可通过,大幅降低沟通成本。

六、项目小结:旧车间逆袭的核心逻辑

这场3000㎡旧车间改造的核心,不是简单的"翻新装修",而是从"被动应对问题"到"主动构建系统"的思维转变:

找准核心矛盾:电子厂的环境问题绝非"脏"这么简单,而是粉尘、静电、温湿度等多因素叠加的系统问题,需针对性设计解决方案;

平衡需求与成本:采用"分级洁净"策略,不盲目追求高等级,让每一分投入都产生价值;

重视智能化赋能:环境稳定不仅靠硬件配置,更靠实时监测与自动调节,避免隐性损失;

最小化生产影响:施工组织的核心是"不停产",通过分区、错峰作业,平衡改造与生产需求。

对于南京及周边有旧车间升级需求的电子制造企业而言,这场改造提供了可复制的参考:环境改造不是成本,而是提升产品质量、节约成本、增强市场竞争力的核心投资。

南京某电子厂改造前后对比:旧车间vs智能无尘+防静电地坪

南京某电子厂改造前后对比:旧车间vs智能无尘+防静电地坪

工程概述

- 工程目标:解决旧车间粉尘、静电等环境问题,达标洁净标准; 实现不停产改造,最小化生产影响; 构建智能监测体系,保障环境稳定可控。

- 核心内容:南京 3000㎡电子厂旧车间改造案例,涵盖改造前环境与生产危机、决策规划过程,详解防静电地坪 + 智能洁净空调 + 环境监测 “三位一体” 系统方案,以及施工管控与改造成效。

- 工程亮点:分区错峰施工,实现不停产改造; 分级洁净设计,平衡需求与成本; 硬件配置 + 智能监测协同,提前预警风险; 全域防静电网络,从源头消除隐患。

- 工程成果:环境达标:核心区达 ISO 7 级,温湿度、静电等指标稳定; 生产提升:不良率大降,一次合格率升至 95%+,年返工成本省 150 万; 管理升级:环境数据可视化,审厂高效通过; 口碑回升:客户投诉率降至 3%,新订单增长 40%。