南京厂区停车混乱、物流拥堵?改造思路这样更顺

你有没有这样的体验:走进一个南京工业厂区,看到的场景像极了某个二线城市的菜市场——停满了车,没地儿停;货车堵在门口,进不去也出不来;工作人员在那儿指挥交通,比在生产线上还累。

我敢说,南京每10个工业厂区,至少有8个都在为停车和物流拥堵的事儿头大。这问题看似"小",但要真正影响到了生产效率和成本,你就会发现——这不是小事儿,这是大事儿。

厂区拥堵分级:判断是否“非改不可”

在开始任何改造之前,得先明确一点:到底乱到什么程度?因为有些乱是可以忍的,有些乱已经到了"非改不可"的地步。

常见的"乱"分为三级:

一级乱(还能凑合):停车位不够,但不至于完全没地儿;偶尔有货车排队,但不影响正常进出。这种情况下,改造的紧迫性不是那么高。

二级乱(已经不行了):每天都有车位争夺战,员工经常为了停车多走10分钟;物流进出需要人工调度,效率低下。这时候已经在消耗人力和时间成本了。

三级乱(必须改):停车占用了生产区域,影响生产;货车排队到大门外,影响周边交通;员工迟到率上升,物流成本飙升。这种情况下,改造已经是刚需。

南京很多厂区现在都处在二、三级之间徘徊。你属于哪一级,自己心里应该有数。

南京厂区停车物流混乱的核心成因

先别急着改,得搞明白为啥乱。不然改来改去,可能改的还是表面文章。

成因一:规划阶段先天不足

这是很多老厂区的通病。15年前、20年前建厂的时候,谁也没想到现在会有这么多车。当时规划停车位时,可能就按最基础的需求来——可现在呢?员工数量翻倍了,来料和发货频率增加了,配送和快递车辆多了,原本设计的停车区域根本不够用,就像穿了10年前买的衣服,早就捋不上了。

成因二:停车分区模糊不清

很多厂区没有明确的功能分区——员工停车、访客停车、物流停车、生产物资停车,统统混在一起。结果就是:员工找停车位花15分钟,货车进不去得停在外面,生产物资运输时间延长,每天都像在上演"停车大战"。这不是乱,这是没有秩序。

成因三:进出口设计不合理

南京有些老工业区的厂房,出入口设计得特别紧凑——就一条路进出。想象一下,一条路既要进货车、出货车,还要进出员工车,这怎么可能不堵?有的厂区甚至这条进出路还特别窄,大货车进去得小心翼翼地调头,一调就是5分钟,这时候后面已经排了一队车。

成因四:物流管理缺乏流程

很多厂区没有统一的物流进出管理制度。结果就是:货车什么时候来就什么时候来,没有提前登记和预约,卸货位置没有规划,等待时间长,占用停车位。看似小事儿,积累起来就是大堵塞。

改造思路一:科学规划停车分区,筑牢有序基础

这是基础中的基础,你得先把这个搞清楚。

第一步:盘点现状与需求,用数据说话

不要凭感觉,得有数据。你需要统计:厂区固定员工数、其中多少人自驾、日均访客车辆数、日均物流车辆数(进货和发货分别算)、生产物资车辆数。

以一个200人规模的制造业厂区为例,南京这边通常:60-70%员工自驾(平均120-140辆),日均访客车辆10-15辆,日均物流车辆30-40辆(包括进货、发货、快递等),临时生产物资车辆10-20辆,总计需要停放位置:150-200个左右(这只是参考,你家厂区的具体数字可能不一样)。

第二步:划分功能区域,避免混杂

根据需求,把停车区分成以下几类:

| 区域类型 | 位置 | 面积比例 | 特点 |

|---|---|---|---|

| 员工停车区 | 厂区北侧或边缘 | 60% | 位置相对固定,需要便利标识 |

| 访客停车区 | 大门附近 | 15% | 位置靠前,方便进出 |

| 物流卸货区 | 靠近仓库 | 20% | 需要专用通道,设置卸货点 |

| 预留区 | 生产区边缘 | 5% | 紧急情况或临时需求 |

关键是不要混,一旦混了就乱套。

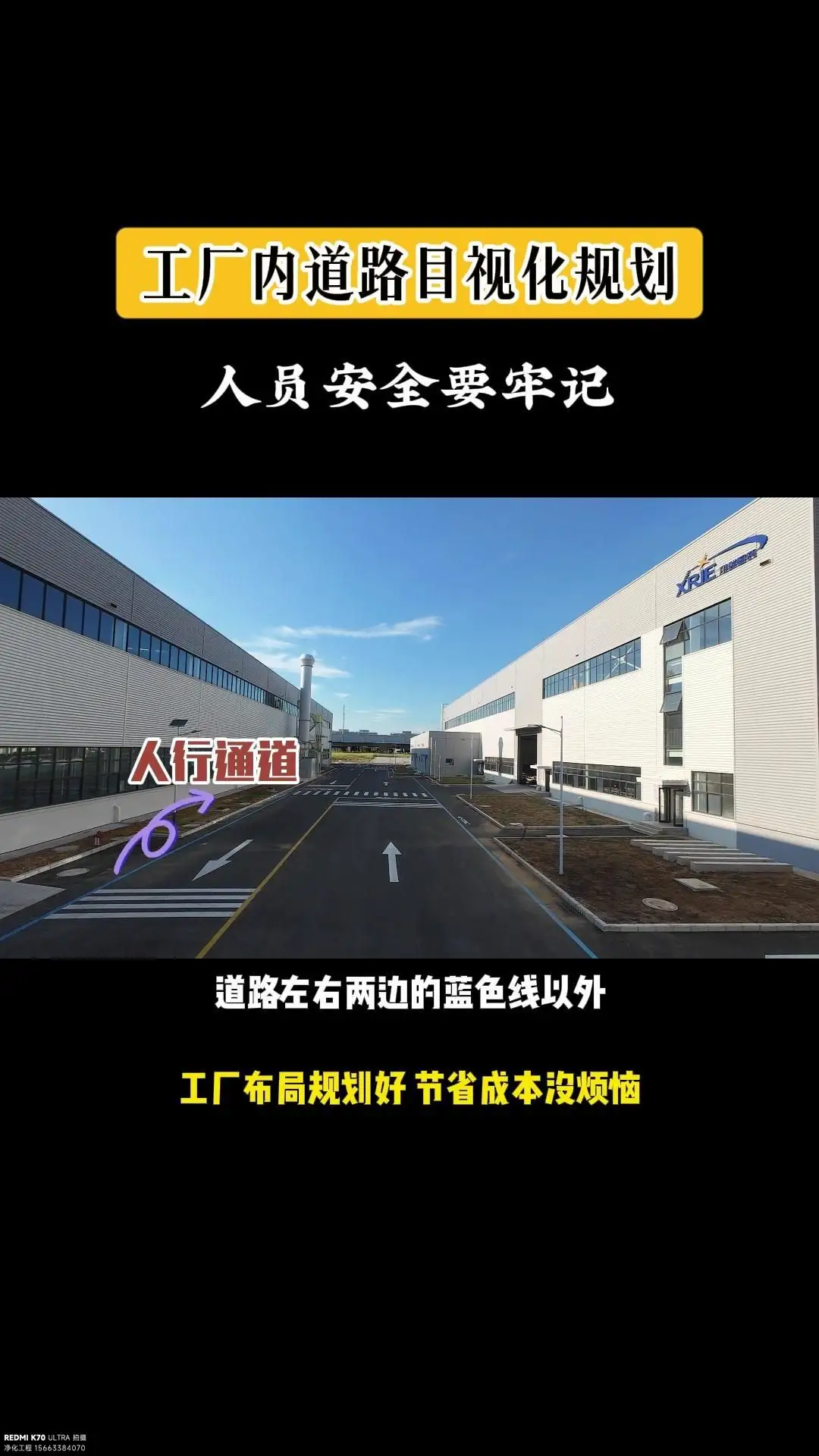

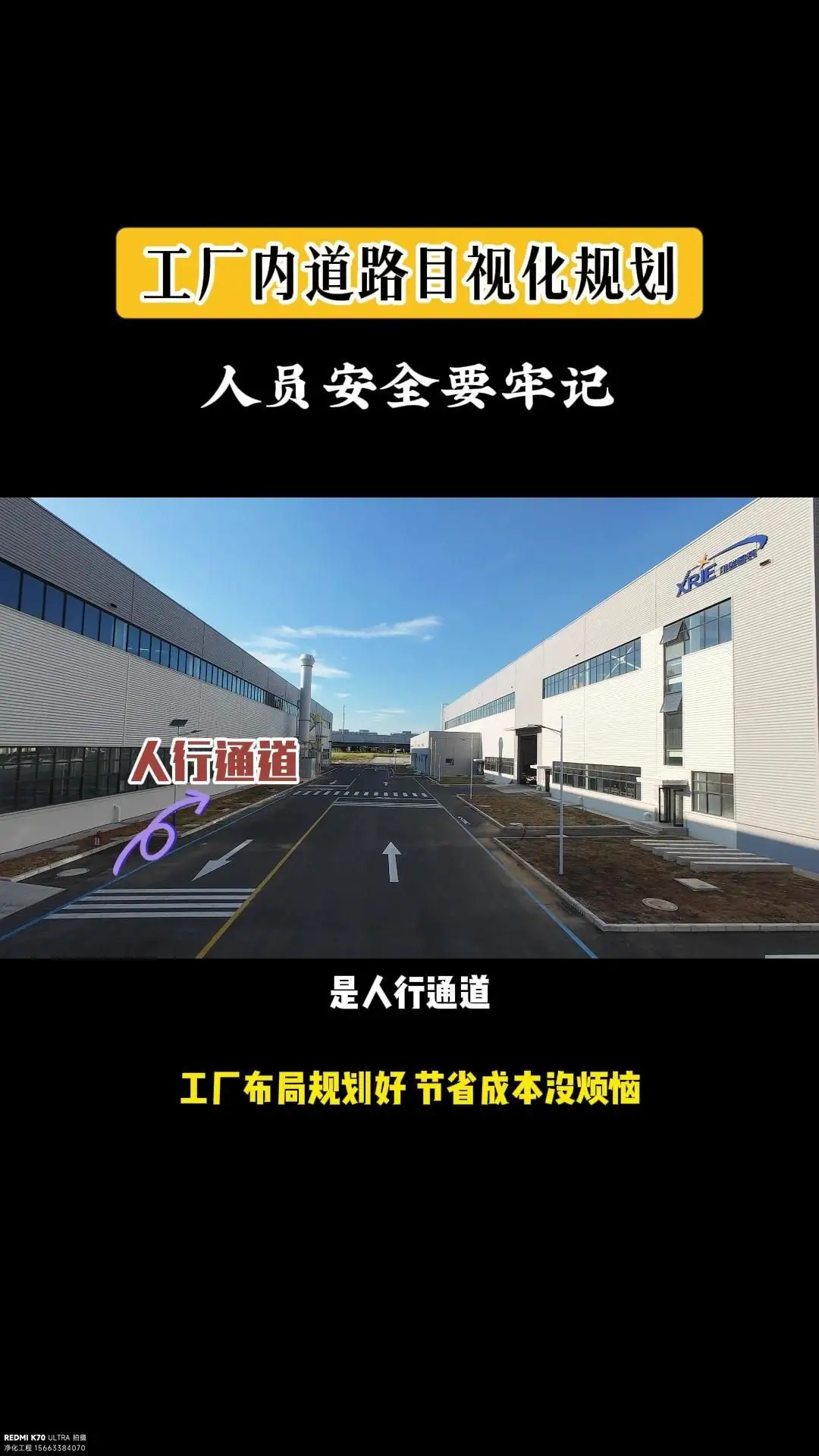

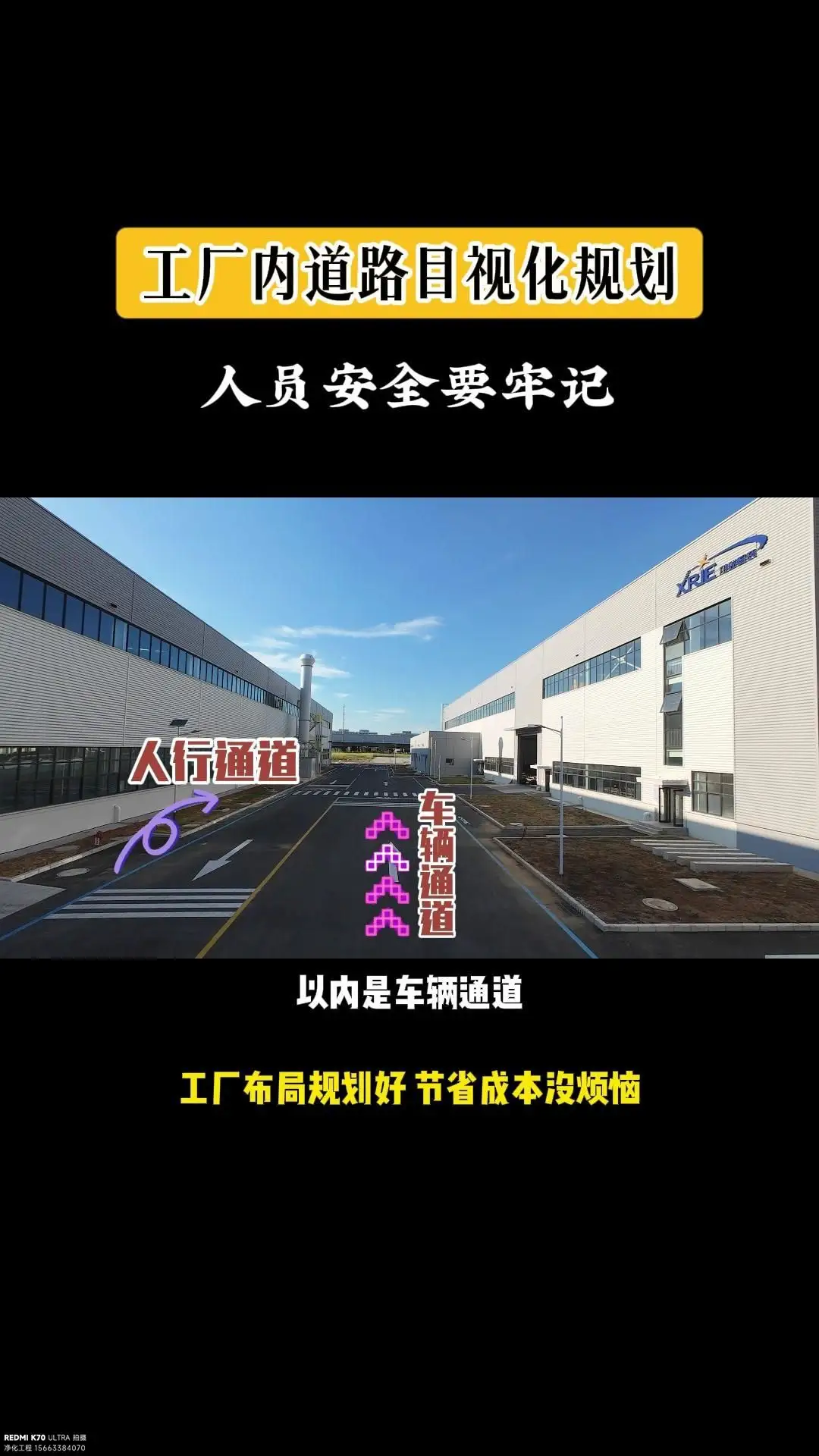

第三步:设计清晰动线,实现进出分离

这是很多厂区容易忽视的——车流应该有清晰的进出路线,而不是乱窜。理想的设计是这样的:入口 → 进入道路(单向) → 员工停车区/访客停车区;卸货区(独立出口)→ 出口道路(单向)→ 出口。南京很多改造做得好的厂区,都采用了这种"进出分离"的设计。虽然多占用一点地,但流畅度提升明显。

第四步:完善标识管理,避免改后复乱

停车位标号、区域指示、禁停区域,这些都得清清楚楚——就像超市里的每个货架都有标号一样。不要省这个钱,省了等于白改。因为员工还是会乱停,来访者还是会找不到,最后还是乱。

改造思路二:物流进出单独规划,切断拥堵源头

这是改善拥堵的另一个关键。很多厂区的物流和人车混在一起,这本身就是个问题源头。

核心逻辑:物流与人车分离的必要性

想象一下——上班高峰期,员工都在找停车位,这时候一辆大货车也要进出,互相干扰,都耗时。分开的好处:员工进出快速通畅,货车有独立通道效率高,减少安全隐患(人和大车混杂容易出事),物流管理更规范。

方案一:设置专用物流通道(空间充足首选)

如果厂区足够大,最好设置一条专用的物流进出通道,完全独立于员工停车区。这条通道需要满足:宽度足够大货车通行(至少4.5米),转弯半径够(大货车需要空间),直接连接卸货区,有明确的禁停标识。南京一些大型工业园区,比如江宁、浦口这些地方的先进厂区,都采用了这种方案。虽然投入大一点,但物流效率能提升30-40%。

方案二:实施时间段管理(空间有限适配)

如果空间实在不够,可以用时间分离的方法:上午6:00-9:00 只允许员工进出;9:00-16:00 物流车辆进出;16:00-18:00 员工离开,物流继续;18:00以后 只有应急车辆。这样虽然不如专用通道理想,但也能缓解不少。关键是要有人执行这个制度。

方案三:推行预约制物流管理(低成本优化)

这是一个流程优化方案,不用太多投入。核心思路:所有进场物流车辆都要提前预约,不允许随意进出。

操作方式:供应商和物流公司需要提前报备(上午、下午哪个时间段),厂区根据报备统一调度,到点了车就排队进,不要随意增加进出次数。

好处:可以合并小车为大车(减少进出频率),避免货车在门口长时间排队,卸货时间可以提前安排。南京一些管理规范的制造业厂区已经这样做了,效果显著。

改造思路三:破解停车位不足难题,拓展停放空间

有时候,问题不是布局乱,而就是停车位真的不够。这时候可通过以下方案解决:

方案一:竖向利用(立体停车库)

这是很多南京新建或大型厂区的选择。优点:单位面积停放数量多,外观整洁,管理相对规范;缺点:前期投入大(20-40万一个库位),机械维护成本高,对停车技术有要求。如果你厂区土地比较紧张,这个值得考虑。

方案二:改造地下停车库

某些厂区有条件的,可以利用地下空间——比如原本的地下室或半地下区域改成停车库。这个改造比较复杂,但一旦做好了,能缓解地面的压力。

方案三:周边资源共享

如果厂区周边有闲置的停车场或广场,能不能协议租赁一部分用于员工停车?南京江宁、高新区这些地方,有些厂区就这样做的——员工停在周边停车场,厂区提供摆渡班车或补贴。虽然多花一点钱,但省去了大规模改造的投入。

方案四:发展替代出行方式(长期优化)

这是长期方案,不是立竿见影的。鼓励员工拼车或坐班车,配备电动车充电桩推广电动车停放,与周边公交站点协作便利员工乘坐公交。如果能把自驾率从70%降到50%,停车压力能直接少三分之一。

改造思路四:优化卸货区规划,提升物流效率

这是物流改善的另一个重点,但很多厂区都做得不够。

现状问题梳理

很多厂区没有专门的卸货区,结果就是:货车停在生产区,货物堆积在进出通道,卸货时间长占用停车位,效率低下。

改造核心要点

卸货区应该这样设计:

位置:靠近仓库或生产区,但不能直接在主干道上;

面积:至少能停2-3辆大货车同时卸货;

设施:地面平整、承重能力强;有遮阳棚(南京夏天太热了,怕货物受损);配备装卸工具或小型叉车;

流程管理:卸货时间限制(比如30分钟内必须离场);卸货车辆不占用停车位;卸完后立即离场,不要停留。

一个规范的卸货区,能让物流效率提升50%以上。

改造思路五:引入智能管理系统,升级管理模式

这是新时代的解决方案,很多南京大企业已经在用了。

1. 停车管理系统

安装一套自动识别停车系统,好处是:员工和访客进出自动识别,停车位实时显示方便员工快速找位,完整的出入记录便于管理,可与员工工资系统挂钩(停车费自动扣)激励员工用公交或拼车。投入大概5-15万,看厂区大小。

2. 物流预约系统

建立一个线上物流预约平台:供应商和物流公司可以提前预约进场时间,系统自动分配卸货位置和时间段,减少重复进出和等待时间。这个系统能大幅优化物流流程,国内一些先进制造企业已经在推行。

3. 车牌识别系统

在进出口安装车牌识别摄像头:自动识别进出车辆,统计日均车流量为后续优化提供数据,可以与智能栏杆联动实现自动放行。

真实案例参考:南京某电子厂改造实践

这家厂有200多名员工,日均约150辆自驾车,加上日均30多辆物流车。

改造前的问题:停车位只有80个,每天上班时间都是"停车战",物流车和员工车混杂,卸货区没有,货车就停在生产区门口,工作效率受严重影响。

南京厂区停车改造

南京厂区停车改造