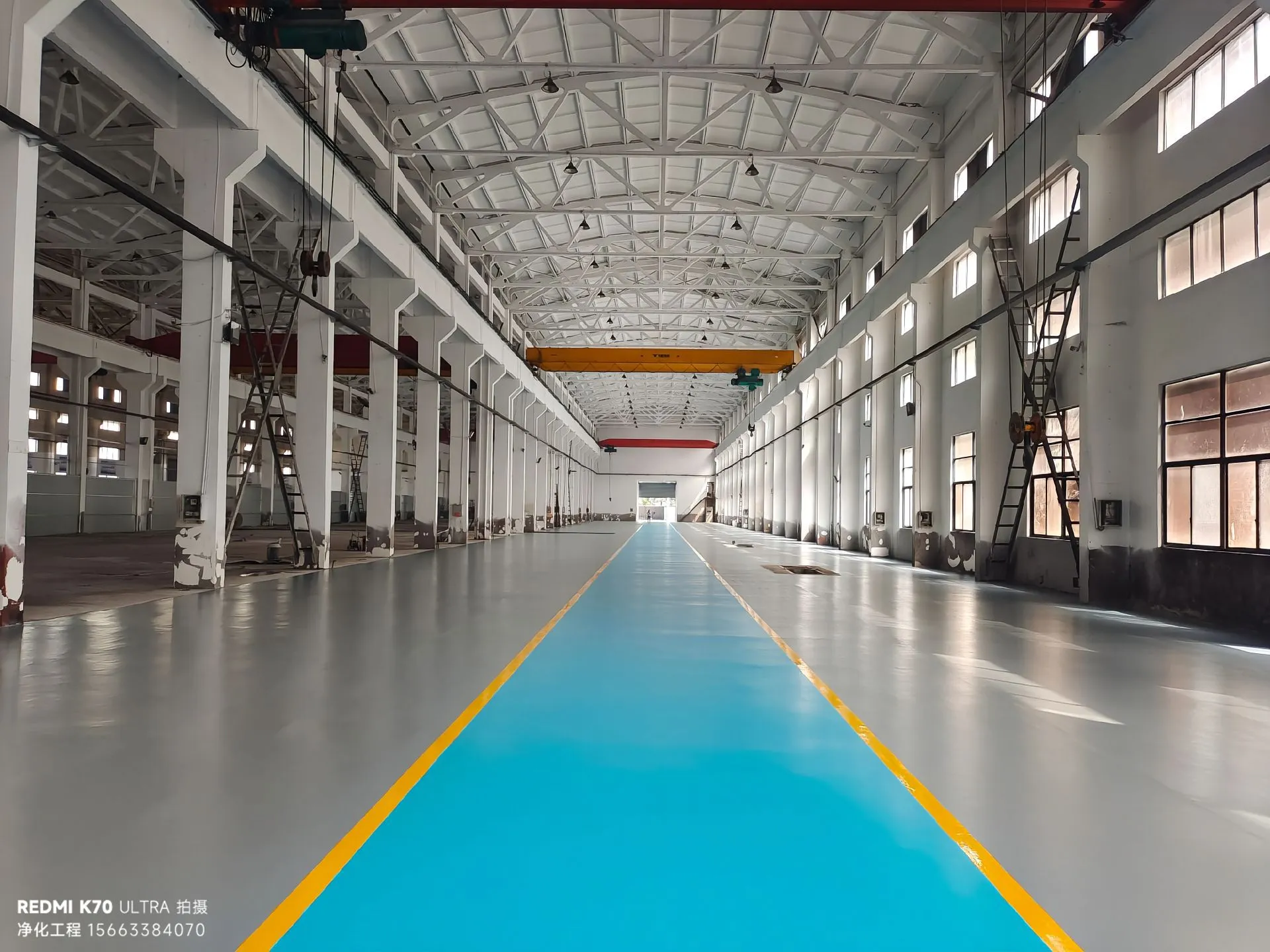

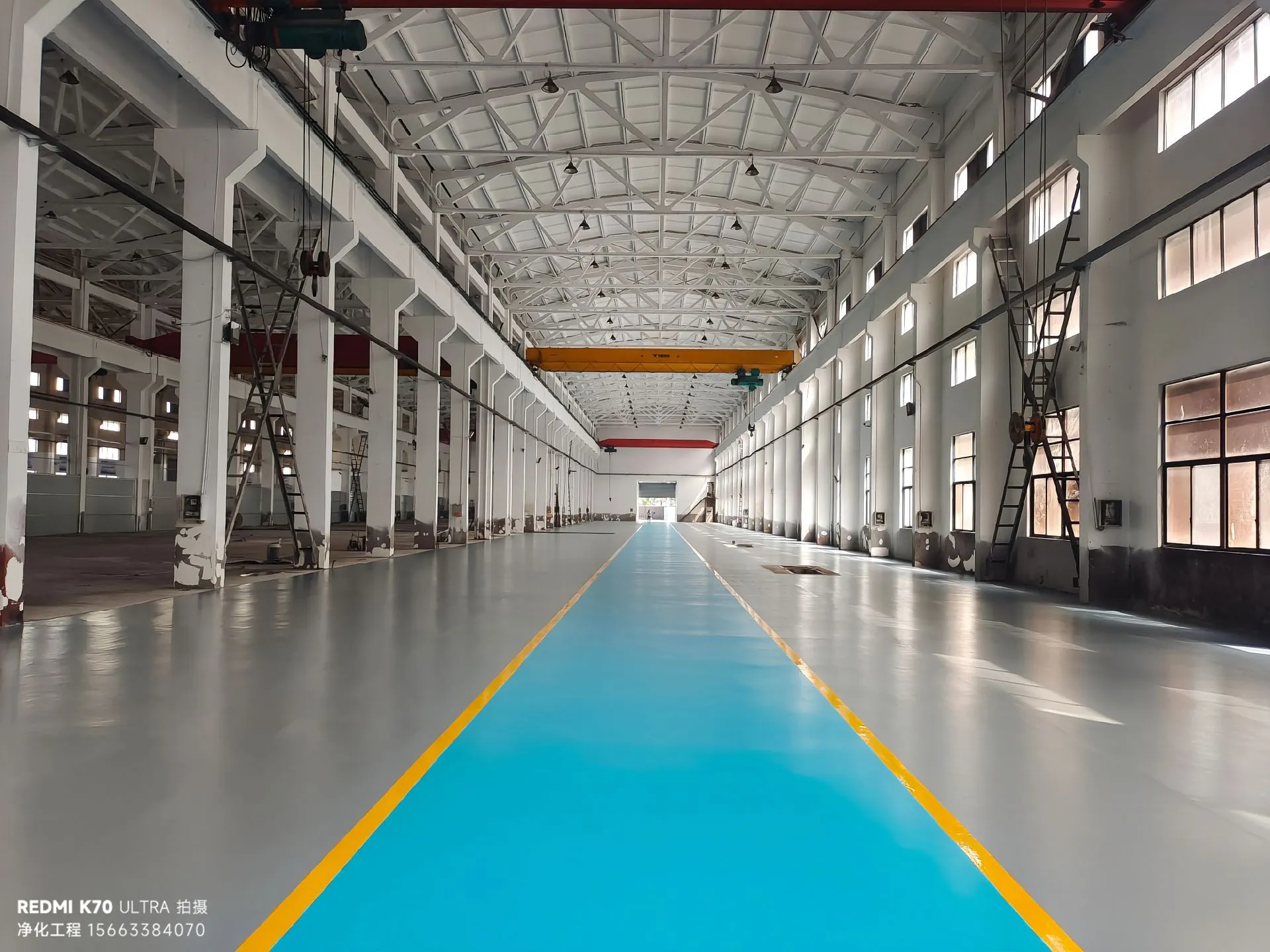

南京浦口区汽车配件厂改造:抗冲击环氧地坪施工效果实景

南京浦口区汽车配件厂地坪频繁破裂,采用抗冲击环氧地坪系统改造后,180万投资1.5个月回本,生产效率提升18%,安全事故归零,详解重工业地坪改造方案与成效。

南京浦口区一家专业生产汽车发动机配件的工厂,遭遇了严重的"地坪危机":一辆重型叉车在车间行驶时,地坪突然裂开一条长达2米、深度3cm的深缝。更严峻的是,过去6个月内类似裂纹已出现十几条。厂长惊出一身冷汗的同时,也发出灵魂拷问:"为什么好好的地坪会突然开裂?"

答案很明确:普通环氧地坪无法承受汽车配件厂的"暴力"工况。这里每天有几十辆重型叉车碾压、数吨重机械设备运行,还频繁发生冲击碰撞,地面需长期接触各类油污和化学物质。在这样的工业环境中,普通地坪如同"纸糊的",极易崩溃。经过2个月紧急改造,工厂采用抗冲击环氧地坪系统完成"绝地反击",不仅解决了地坪破裂问题,还意外提升了生产效率。今天,我们就来拆解这场"地坪保卫战"的全过程。

一、问题诊断:普通地坪的脆弱本质

这家工厂使用的普通环氧地坪铺装于10年前,受当时技术和标准限制,未考虑重工业特殊工况,其核心缺陷直接导致破裂频发:

抗冲击性能极弱:普通环氧地坪硬度虽达85-90,但脆性极强。以6吨叉车为例,其轮胎接触面积0.05㎡,产生的冲击力可达120吨/㎡(相当于巴掌大区域承载120吨重物),而普通地坪抗冲击强度仅3-5 J/cm²,远无法承受这种负荷。

柔韧性不足:硬而不韧,受冲击时无法像橡皮般缓冲回弹,只能直接断裂,类似玻璃棒承受弯曲力即碎裂的原理。

粘合力薄弱:与基层粘合力仅1.5-2.0 MPa,受冲击易剥离空鼓,进一步加剧脆弱性。

基层处理不当:旧地坪铺装时,基层存在积水、松动混凝土和裂缝,支撑力不足,降低了整体抗冲击能力。

长期老化衰退:10年使用导致地坪表面硬化变脆、内部结构松散,各项性能大幅下降。

地坪破裂的现场特征

对破裂地坪的调查显示:裂纹呈放射状从冲击点向四周扩散,深度3cm穿透整个地坪,周边有明显起壳现象(地坪与基层分离),裂纹处散落粉末状地坪碎片。核心原因可归结为:硬度过高、柔韧性不足、粘合力差、基层不稳定及材料老化。

二、连锁反应:破裂地坪的致命影响

地坪破裂绝非表面问题,而是引发了一系列影响企业运营的连锁危机:

安全隐患突出:裂纹积水易导致员工滑倒、绊伤,叉车轮胎可能卡入裂纹引发翻覆。

生产效率下降:每月需停产2-3次维修地坪,直接中断生产进程。

产品质量下滑:裂纹积水导致地面潮湿,造成配件生锈,拉低产品合格率。

维修成本高昂:单次维修费用5-10万元,年维修成本高达60-120万元,足以覆盖一次完整地坪改造。

员工满意度低:恶劣工作环境导致士气低落、离职率上升,增加新员工培训成本。

企业形象受损:破裂地坪给来访客户留下负面印象,削弱品牌竞争力。

三、转折点:抗冲击环氧地坪的技术突破

抗冲击环氧地坪并非普通"加厚版"地坪,而是专为重工业设计的高端系统,核心优势是实现硬度与柔韧性的完美平衡,可承受强冲击而不破裂,其核心技术亮点(五大黑科技)如下:

超强抗冲击性能:抗冲击强度15-20 J/cm²(普通地坪仅3-5 J/cm²),可承受8吨以上重型叉车反复碾压,受强冲击仅轻微凹陷无破裂。

完美柔韧性:采用聚氨酯弹性体与环氧树脂复合体系,受冲击时可吸收能量而非直接反弹,如同"缓冲垫"保护地面。

超强粘合力:与基层粘合力3.5-4.5 MPa(普通地坪1.5-2.0 MPa),结合紧密无空鼓,冲击下不剥离。

卓越耐油污性:耐油污等级达A+级,可抵御各类工业油污侵蚀,不软化变形。

超强耐磨性:耐磨性能>3000转(普通地坪1000-2000转),长期使用仍保持良好性能。

决策逻辑:为何选择抗冲击地坪方案?

工厂决策层经深思熟虑后敲定方案,核心考量包括:安全隐患的强制解决需求、提升生产效率的现实需要、长期成本效益的理性判断,以及改善环境、提升企业形象的发展诉求。最终决定采用国际工业级抗冲击环氧地坪系统,总投资180万元,改造面积5500㎡。

四、改造方案:工业级精密工程的五阶段实施

本次改造并非简单铺装,而是系统性工业工程,分五阶段有序推进,总周期2个月:

第一阶段:前期调研与方案设计(2周)

工程师团队通过一周现场调研,记录叉车流量(50-60辆次/天)、叉车重量(5-8吨)、油污类型(机械油、液压油)、温湿度(15-35°C、40-60%)等核心数据;随后通过3D激光扫描、红外热像检测等技术完成现场勘测;根据各区域工作强度分区设计方案(如叉车通道采用超超强抗冲击地坪,生产区采用超强抗冲击地坪);最终制作150㎡样板区完成性能验证,确保方案可行。

第二阶段:旧地坪清除与基层处理(5天)

核心目标是保障基层质量,流程包括:第1天高温高压清洗+专业除油,确保地面无油污残留;第2-3天用专业设备铲除旧漆层、破裂及空鼓区域,废料规范处理;第4天用高强度混凝土砂浆修补裂缝坑洞,自流平砂浆找平(平整度±2mm);第5天完成基层检测验收,确认合格后进入下一阶段。

第三阶段:抗冲击环氧地坪铺装(7天)

采用三层系统施工:第1-2天涂刷3mm工业级抗冲击底漆(添加粘合促进剂,强化基层支撑);第3-5天铺装两层4mm抗冲击中涂(聚氨酯+环氧树脂复合体系,核心抗冲击层);第6-7天铺装2mm工业级耐磨面漆(含防滑成分,确保安全)。总厚度约13mm,远超行业标准。

第四阶段:固化、养护与检测(8天)

固化阶段:第1-3天初固化(禁止进入、适度通风),第4-6天完全固化(轻度活动),第7-8天最终养护;养护要点为控制温度15-25°C、湿度40-70%,避免阳光直射、用水冲洗及油污接触;检测项目覆盖抗冲击强度(18 J/cm²)、硬度(88)、粘合力(4.2 MPa)等关键指标,均远超工业标准。

第五阶段:验收与投入使用(3天)

通过目视检查(外观、平整度)、重型叉车碾压测试等环节,厂方确认质量达标后签字验收,地坪正式投入使用。

五、改造成效:安全与效益的双重飞跃

1. 性能指标全面逆转

| 指标 | 旧地坪 | 新地坪 | 改善幅度 |

|---|---|---|---|

| 抗冲击强度 | 4 J/cm² | 18 J/cm² | ↑350% |

| 粘合力 | 1.8 MPa | 4.2 MPa | ↑133% |

| 耐磨性 | 1500转 | 3200转 | ↑113% |

| 破裂情况 | 频繁发生 | 无破裂 | 完全解决 |

2. 生产与效益大幅提升

安全性:地坪相关安全事故、员工摔伤、叉车翻覆均从每月/每年数起降至0起。

生产效率:停产维修次数归零,生产效率提升18%,年产量增加25万件。

产品质量:配件生锈量从每月500件降至0,合格率从96.8%提升至99.5%,退货率从2.1%降至0.3%。

成本节省:年维修成本从60-120万元降至0,清洁成本降低40%,工伤赔偿归零。

品牌价值:员工满意度提升45%,离职率从18%降至8%,客户印象改善,市场竞争力增强。

经济效益:第一年新增收入800-1200万元(新增产量)+ 成本节省170万元,总收益970-1370万元,1.5-2个月即可收回180万元投资;5年总收益4500-6000万元,10年达8000-10000万元(地坪寿命10-15年)。

六、案例启示:重工业地坪的选型与投资逻辑

对汽车配件厂的核心启示

地坪质量直接关联生产效率,绝非单纯美观问题,180万投资带来的年度高收益印证了其价值。

抗冲击地坪是重工业必选项,普通地坪已无法满足现代工业工况需求。

投资回报周期短,本案1.5-2个月即可回本,长期收益远超投入。

安全优先,改善地坪质量就是优化员工工作环境、降低安全风险。

对其他重工业企业的借鉴意义

本方案不仅适用于汽车配件厂,还可推广至汽车制造厂、机械加工厂、物流仓储厂、钢铁冶炼厂、化工厂、食品加工厂、纺织厂等各类需承受冲击、碾压、化学侵蚀的重工业场景。

七、常见问题解答

**Q1:抗冲击地坪成本高,是否值得?**A:初期成本虽为普通地坪3-4倍,但长期节省的维修成本、提升的生产效益使其实际成本更低,本案第一年即回本。

**Q2:使用寿命多久?**A:正常维护下可使用10-15年,15年后抗冲击性能仍保持85%以上,远超普通地坪5-8年的寿命。

**Q3:是否影响生产安全?**A:不影响,反而提升安全性——防滑系数达0.68,且易清洁,间接提高生产效率。

**Q4:磨损后性能是否下降?**A:下降幅度极小,10年以上仍保持85%以上抗冲击性能,且耐磨性能强,表面磨损轻微。

**Q5:如何维护?**A:日常清水/专业清洁剂拖地即可,禁止强酸强碱,每月一次护理液保养,避免长期积水,每半年一次性能检测。

**Q6:改造期间是否影响生产?**A:本案改造需停产2个月,但改造后收益远超停产损失,厂方评估后决定停产改造。

**Q7:是否环保?**A:材料符合GB/T 28038工业地坪标准,环保无污染,固化后无有害残留。

案例总结

| 项目 | 详情 |

|---|---|

| 企业 | 南京浦口区某汽车配件厂 |

| 改造面积 | 5500㎡ |

| 改造周期 | 2个月 |

| 总投资 | 180万元 |

| 核心性能 | 抗冲击强度18 J/cm²(普通地坪4 J/cm²) |

| 投资回报周期 | 1.5-2个月 |

| 第一年收益 | 1020-1420万元 |

| 生产效率提升 | 18% |

| 安全事故 | 从每月1-2起降至0起 |

| 预期使用寿命 | 10-15年 |

写在最后

南京这家汽车配件厂的改造,本质是工业思维的升级——从"被动维修"到"主动改造",从"成本中心"到"投资中心"。对于各类重工业企业而言,地坪是否暗藏生产与安全隐患,值得深思。不妨委托专业团队进行地坪评估,或许下一个"绝地反击"的故事就将在你的企业上演。我们拥有25年重工业地坪改造经验,已服务500+企业,客户满意度98%以上,可提供定制化抗冲击环氧地坪改造方案。

南京浦口区汽车配件厂改造:抗冲击环氧地坪施工效果实景

南京浦口区汽车配件厂改造:抗冲击环氧地坪施工效果实景

工程概述

- 工程目标:解决地坪频繁破裂问题,消除安全隐患,提升生产稳定性

- 核心内容:南京浦口区汽车配件厂 5500㎡地坪改造,采用抗冲击环氧地坪系统,含前期调研、旧地坪处理、铺装养护等全流程精密施工

- 工程亮点:分区定制方案,适配不同工作强度区域;2. 三层复合体系,兼顾硬度与柔韧性;3. 投资回报周期短(1.5-2 个月)

- 工程成果:安全事故归零;2. 生产效率提升 18%,年产量增 25 万件;3. 产品合格率提升至 99.5%;4. 年节省维修等成本超 170 万元,第一年总收益 1020-1420 万元